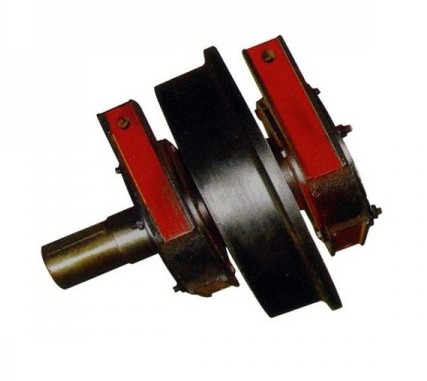

行车车轮组硬度检测的关键步骤与注意事项

发布时间:2025-02-19

行车车轮组作为起重设备的重要组成部分,其硬度直接影响到车轮的耐磨性和使用寿命。定期进行硬度检测是确保行车安全运行的重要环节。以下是行车车轮组硬度检测的详细流程及注意事项。

1. 检测前的准备工作

在检测前,需要确保行车处于停机状态,并切断电源,以保证操作安全。同时,清理车轮表面的油污、锈迹和其他杂质,以免影响检测结果的准确性。

2. 选择合适的检测设备

常用的硬度检测设备包括布氏硬度计、洛氏硬度计和里氏硬度计等。根据车轮的材质和检测要求,选择合适的设备。例如,对于大型车轮,便携式里氏硬度计可能更为方便。

3. 确定检测点位置

按照设备操作规范,将硬度计探头垂直压在检测点表面,施加规定的压力并记录读数。每个检测点应重复测量2-3次,取平均值作为结果,以提高数据的准确性。

5. 数据分析与评估

将检测结果与车轮的设计硬度标准进行对比。如果硬度值低于标准范围,说明车轮可能存在磨损或材质问题,需要进一步检查或更换。

6. 检测后的处理

检测完成后,记录所有数据并归档保存,作为设备维护的重要依据。如果发现异常情况,应及时制定维修或更换计划,确保行车运行安全。

注意事项:

检测过程中应避免在车轮表面同一位置重复施压,以免影响检测结果。

检测设备需定期校准,确保测量精度。

对于表面硬化处理的车轮,需特别注意检测点的选择,避免因硬化层厚度不均导致数据偏差。

通过规范的硬度检测流程,可以及时发现行车车轮组的潜在问题,确保设备的稳定运行和安全生产。

1. 检测前的准备工作

在检测前,需要确保行车处于停机状态,并切断电源,以保证操作安全。同时,清理车轮表面的油污、锈迹和其他杂质,以免影响检测结果的准确性。

2. 选择合适的检测设备

常用的硬度检测设备包括布氏硬度计、洛氏硬度计和里氏硬度计等。根据车轮的材质和检测要求,选择合适的设备。例如,对于大型车轮,便携式里氏硬度计可能更为方便。

3. 确定检测点位置

车轮的硬度检测通常选择在踏面、轮缘和轮毂等关键部位进行。每个部位至少选择3-5个检测点,以确保数据的代表性。检测点应均匀分布,避免集中在某一区域。

按照设备操作规范,将硬度计探头垂直压在检测点表面,施加规定的压力并记录读数。每个检测点应重复测量2-3次,取平均值作为结果,以提高数据的准确性。

5. 数据分析与评估

将检测结果与车轮的设计硬度标准进行对比。如果硬度值低于标准范围,说明车轮可能存在磨损或材质问题,需要进一步检查或更换。

6. 检测后的处理

检测完成后,记录所有数据并归档保存,作为设备维护的重要依据。如果发现异常情况,应及时制定维修或更换计划,确保行车运行安全。

注意事项:

检测过程中应避免在车轮表面同一位置重复施压,以免影响检测结果。

检测设备需定期校准,确保测量精度。

对于表面硬化处理的车轮,需特别注意检测点的选择,避免因硬化层厚度不均导致数据偏差。

通过规范的硬度检测流程,可以及时发现行车车轮组的潜在问题,确保设备的稳定运行和安全生产。