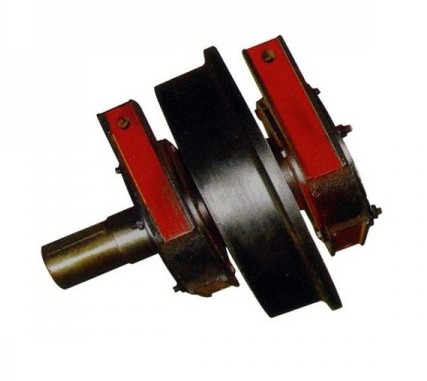

车轮组中车轮损坏的原因分析

发布时间:2014-10-14

在起重机行业中,车轮组中的车轮非常的容易磨损。而在进行工作的过程中,我们最常见的的就是车轮的压陷、踏面剥落以及塑性变形等。而造成这种现象发生通常不外乎下面几种情况:

1、在车轮组中,不淬火的车轮踏面,由于硬度低,工作时有局部塑性变形,从而出现鳞片状磨屑,造成早期磨损。有时因制动力矩过大,制动时车轮在轨道上打滑,形成了局部磨损,使车轮踏面上出现深沟或出现车轮不圆等现象。

2、表面淬火(火焰淬火)的车轮,由于硬化深度(一般为4—5mm)太浅,车轮所承受的最大剪应力超过淬火硬层的深度,踏面上出现大片的剥落(压碎)。

3、整体淬火的车轮踏面,因其硬度层较深,故不产生疲劳剥落,由于安装超差,轮缘的磨损较突出。

4、在车轮组中,如果表面的局部出现有压陷,那么多是因为在进行铸造车轮时就存在有疏松以及纱线的情况发展,因为在进行压力大时就容易出现凹坑。同时在车轮组中,塑性的变形通常是由于所使用的轨道以及车轮在进行安装时的不佳造成的。

1、在车轮组中,不淬火的车轮踏面,由于硬度低,工作时有局部塑性变形,从而出现鳞片状磨屑,造成早期磨损。有时因制动力矩过大,制动时车轮在轨道上打滑,形成了局部磨损,使车轮踏面上出现深沟或出现车轮不圆等现象。

2、表面淬火(火焰淬火)的车轮,由于硬化深度(一般为4—5mm)太浅,车轮所承受的最大剪应力超过淬火硬层的深度,踏面上出现大片的剥落(压碎)。

3、整体淬火的车轮踏面,因其硬度层较深,故不产生疲劳剥落,由于安装超差,轮缘的磨损较突出。

4、在车轮组中,如果表面的局部出现有压陷,那么多是因为在进行铸造车轮时就存在有疏松以及纱线的情况发展,因为在进行压力大时就容易出现凹坑。同时在车轮组中,塑性的变形通常是由于所使用的轨道以及车轮在进行安装时的不佳造成的。